Procedimientos de Pruebas de Aceptación para Bombas Contra Incendios (NFPA 20 – Cap. 14)

La fase final en el diseño e instalación de un sistema de bombeo contra incendios es la prueba de aceptación en campo. Este procedimiento, detallado en el Capítulo 14 de la norma NFPA 20, tiene como objetivo demostrar que el equipo instalado cumple con los requisitos normativos, que la instalación se ha ejecutado correctamente y que el sistema funcionará según lo previsto en caso de emergencia.

A continuación, se describen los aspectos técnicos fundamentales que un ingeniero debe verificar durante este proceso.

Requisitos Preliminares: Lavado de Tubería (Flushing) y Pruebas Hidrostáticas

Antes de poner en marcha la bomba para las pruebas de flujo, se deben completar dos pasos críticos en la tubería de succión y del sistema:

- Pruebas Hidrostáticas: La tubería de succión y descarga debe someterse a pruebas de presión hidrostática conforme a las normas NFPA 13, NFPA 14 o NFPA 24, según corresponda al tipo de sistema. Esto asegura la integridad física de las uniones y accesorios.

- Lavado de Tuberías (Flushing): Es obligatorio realizar un lavado de las tuberías de succión antes de conectarlas a la bomba. El objetivo es eliminar piedras, escoria de soldadura u otros desechos que podrían dañar seriamente el impulsor u obstruir los rociadores. NFPA 20 especifica los caudales mínimos necesarios para generar la velocidad de arrastre suficiente para esta limpieza.

La Prueba de Desempeño (Performance Test)

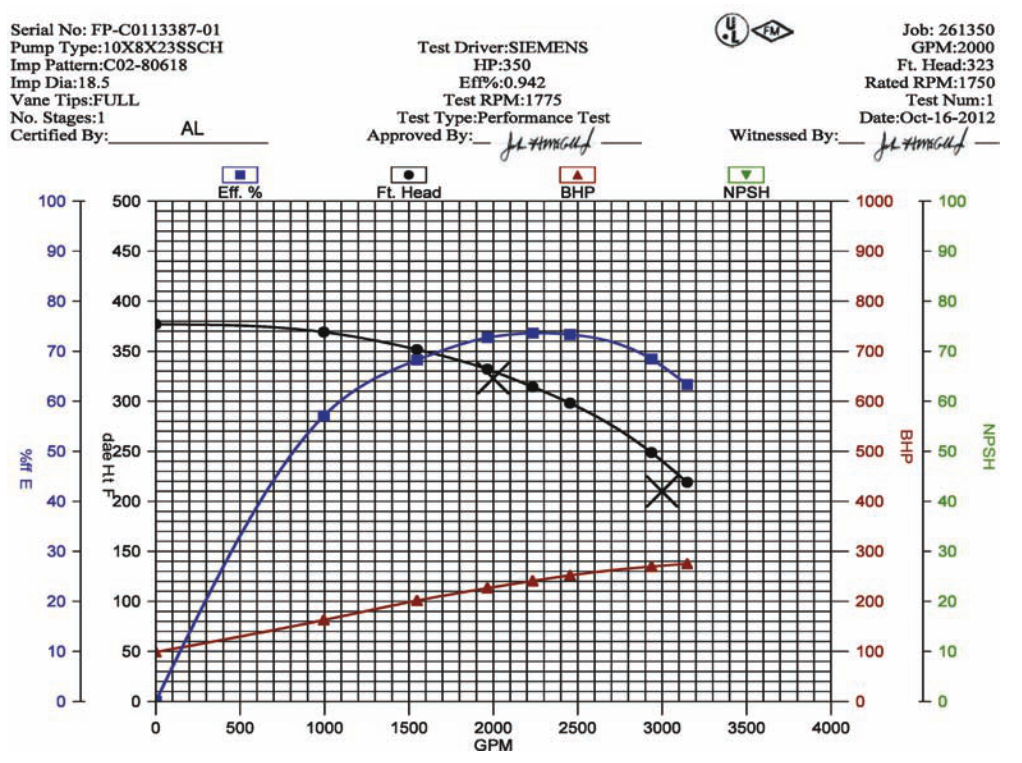

El núcleo de la aceptación es verificar que la bomba instalada en sitio reproduce el comportamiento observado en la fábrica. Se deben tomar lecturas en al menos tres puntos de la curva:

- Caudal Cero (Shutoff): Presión máxima sin flujo de agua.

- Caudal Nominal (Rated Capacity): 100% del flujo y presión de diseño.

- Caudal Pico (Peak Capacity): 150% del flujo nominal.

Para cada punto, se deben registrar simultáneamente las lecturas de velocidad (RPM), presión de succión y presión de descarga. El caudal se mide típicamente utilizando un cabezal de pruebas con mangueras o un medidor de flujo (caudalímetro) listado.

Criterio de Aceptación: Los resultados obtenidos en campo deben coincidir con la curva de prueba certificada de fábrica (Certified Shop Test Curve). Si la fuente de agua en el sitio no permite probar el rango completo de la curva (por ejemplo, limitaciones de suministro), la norma exige como mínimo que la bomba cumpla con la demanda del sistema de protección contra incendios y el 100% del caudal nominal.

Verificación del Controlador y Lógica de Arranque

Las pruebas no se limitan a la bomba; el controlador debe operar según su lógica de diseño:

- Arranques: Se deben realizar no menos de 6 arranques automáticos y 6 manuales para equipos diésel (el número varía para eléctricos), asegurando que el equipo responde a la caída de presión en la línea de sensado.

- Transferencia de Energía: En bombas eléctricas con interruptor de transferencia, se debe simular la falla de energía normal con la bomba operando a carga pico (150%). La transferencia al generador de emergencia y el posterior retransferencia a la red normal deben ocurrir sin que el motor se desconecte o sufra daños.

- Alarmas: Se verifican todas las señales visibles y audibles, incluyendo fase invertida (en eléctricos), baja presión de aceite, alta temperatura, falla de arranque (en diésel), entre otras.

Condiciones de Operación Mecánica y Eléctrica

Durante la ejecución de las pruebas, se debe monitorear el comportamiento físico del conjunto bomba-motor:

- Alineación: Se debe comprobar la alineación del acoplamiento antes y después de las pruebas.

- Vibración y Temperatura: El equipo debe operar sin vibraciones excesivas que sugieran desalineación o cavitación. Los rodamientos y la carcasa no deben presentar sobrecalentamiento.

- Datos Eléctricos: En motores eléctricos, se miden voltaje y amperaje en las tres fases/líneas. Un desbalance de voltaje o una caída excesiva durante el arranque (más del 15%) indica problemas en la acometida que deben corregirse.

Resumen: 5 Puntos Claves de las Pruebas de Aceptación

A modo de síntesis, estos son los cinco hitos técnicos de la prueba de aceptación y su justificación ingenieril:

- Comparación con la Curva de Fábrica:

- Por qué: Verifica que la bomba entregada es la correcta y que no ha sufrido daños internos o degradación durante el transporte e instalación que afecten su capacidad hidráulica, y que la instalación de la fuente de agua es apropiada.

- Lavado de Tuberías (Flushing) Previo:

- Por qué: Es la única defensa preventiva contra daños en el impulsor causados por escombros de la construcción (pernos, piedras, soldadura) dejados en la tubería de succión.

- Prueba de Carga Eléctrica Completa y Caída de Tensión:

- Por qué: Asegura que el dimensionamiento de los cables, transformadores y protecciones es correcto y que el motor no fallará ni se quemará bajo condiciones de estrés máximo durante un incendio real.

- Verificación de Lógica de Control (Arranque/Parada):

- Por qué: Confirma que el sistema es autónomo y arrancará sin intervención humana ante una bajada de presión, y que no se detendrá prematuramente a menos que sea intervenido manualmente (según configuración).

- Establecimiento de la Línea Base (Baseline):

- Por qué: Los resultados de esta prueba inicial son la referencia obligatoria para todas las futuras pruebas anuales de mantenimiento requeridas por la NFPA 25. Sin esta “foto inicial”, no se puede evaluar el desgaste futuro del equipo.

Gracias por la información, la cual es muy importante en el desarrollo de la mantencion de los sistemas de protección contra incendios